GasPykno-IMETER (Ad Hoc)

-- Luft- und Gasdruckpykno(I)METER -- Anwendungsbeispiele --

IMETER's Gaspyknometer

Diese Seite führt aus, wie die Komponenten von IMETER verwendet werden, um ein besonderes Gaspyknometer zu bilden. Es werden thermodynamisch basierte Techniken vorgestellt, die Erkenntnisse aus Zustand und Änderungen von Gasdruck/Volumen verfügbar machen.

Die im Folgenden besprochene Verfahrensauslegung dient zur Messung von Volumen, Masse, Dichte, Schüttdichte, offener und geschlossener Prorosität. Hervorzuheben ist die hohe Genauigkeit und dass Ergebnisse vollständig und mit einer kompletten Analyse der Messunsicherheit (nach CGM 100:2008 "GUM") ausgegeben werden. Die gesamte Verfahrenssteuerung, die Auswertung und Berichtserzeugung besteht in der Sequenz eines IMPros (Messprogramm), d.h. die gesamte Informationserzeugung und -verarbeitung wird mit transparenten Mitteln der Mathematik und dem Einsatz von Textbausteinen erledigt.

1. Das Prinzip GaspyknoIMETER

2. Ablauf und Ergebnis

3. Rückführbarkeit

4. Reproduzierbarkeit

5. Testmessungen, Beschaffung

6. Freiheitsgrade der Methode

7. Das Messprogramm

1. Das Prinzip GaspyknoIMETER

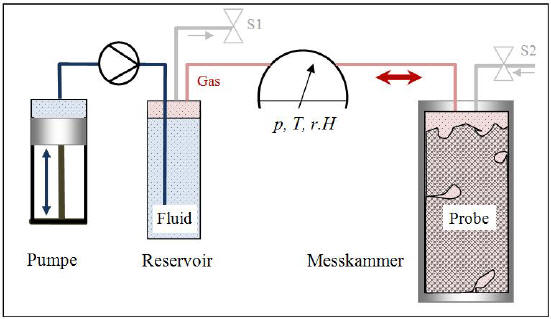

Abb1.: Die Pumpe saugt aus dem Reservoir eine definierte Menge Fluid ab (VRef.). Das Reservoir ist über eine Leitung durch das p-T-rH-Sensorpacket mit der Messkammer verbunden. Indem das Volumen des abgeschlossenen Raumes um den Betrag VRef.vergrößert wird, fällt der Druck entsprechend dem Verhältnis von Volumenvergrößerung zu Gesamtvolumen. Der Gasraum der Messkammer wird dabei über das Sensorpacket expandiert und erlaubt so Gas-Temperatureffekte und die Probenfeuchte zu erfassen.

Verfahrensprinzip: Volumenbestimmung durch "Raumverdrängung einer abgewogenen Probenmenge". Durch das ermittelte Probenvolumen wird mit dem Wägewert die Masse bestimmt. Das Verhältnis von Masse zu Volumen ergibt die Dichte. Falls die Reindichte des Probenmaterials angegeben wird, kann der Porenanteil berechnet, sofern das Schüttvolumen angegeben wird, zusätzlich noch die Schüttdichte bestimmt werden.

Das hier realisierte Verfahren setzt zur Messung die Unterdruck-Methode ein: Ausgehend von Normaldruck wird das Volumen um einen genau definierten Betrag VRef. vergrößert, wodurch der Druck in der Messkammer sinkt. Aus dem Verhältnis der Drücke p0 beim Ausgangsvolumen und p1 nach Volumenvergrößerung (Druckreduzierung) ergibt sich das frei zugängliche Volumen V im Gasraum gemäß:

V= VRef./((p0 /p1) -1) bzw. V= VRef./(((p0·T1)/(p1·T0)) -1) bzw. V= VRef./((ρL0 /ρL1) -1)

Es werden drei Berechnungsvarianten ausgeführt: 1. über das ideale Gasgesetz gemäß Boyle-Mariotte mit (p·V=Const.), 2. unter Berücksichtigung der Temperatur (p·V/T = Const.) sowie 3. über den für Luft gegebenen Zusammenhang von Luftdruck (p), Luftfeuchte (r.H.) und Lufttemperatur (T), woraus sich die Luftdichte (ρL) berechnen läst. Welche Variante bessere Ergebnisse liefert, hängt von der konkreten Handhabung der Methode in Punkto Druckverhältnisse, Messgeschwindigkeit und ggf. der Verwendung eines Messgases ab. Durch Messung der leeren Kammer, der mit Probe beschickten sowie der Kammer mit Kalibriervolumen wird das Probenvolumen genau berechenbar.

Bei dem normalerweise relativ geringen Unterdruck der Messung ist kaum mit Adsorptions/Desorptionseffekten zu rechnen. Zu den methodischen Feinheiten gehört, dass alle Messungen (Leer-/Probe-/Kalibriermessung) unter vergleichbaren Druck- und Druckänderungsbedingungen ablaufen, wodurch unbekannte und bekannte systemische Einflüsse (z.B. Linearität der Druckmessung, Elastizität der Bauteile etc.) unterdrückt werden. Zusätzlich wird das Kalibriervolumen an das Probenvolumen angepasst.

2. Ablauf und Ergebnis

Die leere Messkammer wird - wie in Abb.1. gezeigt - angeschlossen. Über die geöffneten Schieber S1 und S2 strömt trockene Luft (oder auch Helium), bis die relative Luftfeuchte unter 15% abgefallen ist. - Das Reservoir und die Messkammer befinden sich in einem Temperierbad; in der Messkammer ist ein Becher bzw. Wechseleinsatz. - Dann werden die Schieber geschlossen, Druck- und Temperaturgleichgewicht (automatisch) abgewartet, Druck (p), Temperatur (T) und relative Luftfeuchte (r.H.) aufgezeichnet und die Kolbenpumpe saugt ein vordefiniertes Volumen aus dem Reservoir. Wiederum werden p, T und r.H. ausgelesen. Damit kann das Gesamtvolumen im Gasraum bestimmt werden. Um noch sicherzustellen, dass das System dicht ist, wird die zeitliche Veränderung des Druckes untersucht, denn bei Lecks tritt ein Druckgradient auf. Das Fluid wird wieder zurück in das Reservoir gefördert und der Vorgang wird so oft wiederholt, wie es der Prüfer angegeben hat.

Dann wird die Messzelle geöffnet und der Wechseleinsatz entnommen. Die Wägezelle wird geprüft und ggf. automatisch justiert. Der Prüfer wird bei der genauen Einwaage der Probe geleitet. Falls ein Pulver oder Granulat gemessen wird, kann mit dem Wechseleinsatz, der ein definiertes Volumen bietet, die Probe bis zum Rand eingestreut und dann waagerecht abgestrichen werden. So erhält man ein Schüttvolumen. Der Prüfer kann auch die Reindichte des Probenmaterials angeben, falls noch auf Reinheit oder Porosität zu prüfen ist.

Nachdem die Probe in die Messkammer eingesetzt ist, mit dem Messgas konditioniert wurde und sich im Gleichgewicht befindet, testet das IMPro den Effekt der Volumenänderung durch die Pumpe und passt automatisch das Pumpvolumen so an, dass zur Messung der gleiche Druck herrscht, wie bei der Leermessung. Zusätzlich wird die Kolbengeschwindigkeit soweit reduziert, dass auch die Änderungsgeschwindigkeit des Druckes beim Pumpen genau gleich ausfällt.

Um das Probenvolumen ganz genau angeben zu können, wird noch eine an die Probe angepasste Volumen-Kalibrierung ausgeführt. Als Volumennormal werden genau ausgemessene Kugellagerkugeln verwendet. Das Programm gibt dem Prüfer an, wieviele Kalibrierkugeln zur Darstellung des Kalibriervolumens einzusetzen sind.

Als Beispiel wird nachfolgend ein durch das IMPro erzeugter Report zur Messung von Bruchstücken eines Siliziumkristalls gezeigt. Die Volumenbestimmungen wurden jeweils fünffach durchgeführt:

|

Probenbezeichnung: Silizium Bemerkung: ohne besondere Vorbereitung. Messgas: Helium Messtemperatur: 24,5 °C Reindichte: 2,328[g/cm³], uc = 0,001[g/cm³] (Angaben des Prüfers)

Y Symbol Unit y(x) uc(y) uc(y)rel. U0,95 U0,99 Probenvolumen VProbe cm³ 4,0720 0,0046 0,11% 0,0093 0,0123 Masse mProbe g 9,47717 0,00012 0,0012% 0,00023 0,00030 Dichte (24,5°C) ρProbe g/cm³ 2,3274 0,0026 0,11% 0,0065 0,0098 Schüttdichte ρSchütt g/cm³ 0,882 0,013 1,5% 0,041 0,075 geschl. Porosität Φx % 0,0 0,12 12% 0,24 0,31 Gesamtporosität εtotal % 62,1 0,55 0,89% 1,08 1,41 Offene Porosität εx % 62,1 0,60 0,97%

Die Tabelle listet die ermittelten Messgrößen (Y) auf. y(x) gibt den Wert uc(y)rel., uc(y) die relative und absolute kombinierte Standardmessunsicherheit, U0,95 und U0,99 die erweiterten Standardmessunsicherheiten für die Überdeckungswahrscheinlichkeit von 95% und 99% an. |

Der automatische Bericht schickt das Endergebnis voraus. Es folgen eine Verfahrensbeschreibung, die Auflistung der Mess- und Metadaten und die ausführliche Erläuterung zur Messunsicherheit. - Hier sollen wegen der Länge der Ausführungen davon nur Auszüge abgedruckt werden.

|

... III. Mess- und Metadaten Volumen von Gefäß mit Probe Die Tabelle listet die Rohdaten der Messung auf. p ist der Druck, T die Temperatur, r.H. die Luftfeuchte (gemessen im I-SIF-Sensorpack). Aus diesen Daten kann die Luftdichte ρL berechnet werden. V1,p gibt das auf Basis der Druckänderung berechnete Volumen wieder. x.1. Referenzwert (Atmosphäre) x.2 nach Volumenänderung (Unterdruck) Nr. p[kPa] T[°C] r.H.[%] ρL[kg/m³] V1,p[cm³] 1.1 96,237 23,952 21,95 1,125885 --- .2 74,330 23,948 21,96 0,868942 12,8482 2.1 96,198 23,952 21,69 1,125463 --- .2 74,300 23,950 21,77 0,868609 12,8483 3.1 96,158 23,957 21,47 1,125003 --- .2 74,270 23,953 21,61 0,86827 12,8490 4.1 96,117 23,947 21,28 1,124586 --- .2 74,238 23,943 21,46 0,867945 12,8487 5.1 96,074 23,950 21,11 1,124092 --- .2 74,205 23,942 21,32 0,86758 12,8489

Durch die Volumenvergrößerung um 3,7867[cm³] mit der relativen Pumpgeschwindigkeit 75,8[%] werden je nach Berechungsart die folgenden freien Volumen im Messraum ermittelt: V1,p: 12,8486 ±0,0003[cm³] (2,7E-3[%]) ... Protokoll zur Probenwägung Die Wägezelle wurde zur Probeneinwaage um 13:02:48 justiert. Die Temperatur an der Wägezelle beträgt 25,3[°C], die Luftdichte 1,11629[kg/m³]. Wägeverfahren: 50 Ablesungen des Nullpunktes über 6,4[s] mit σ=0,07[mg] und 50 Ablesungen des Probengewichts über 6,6[s] hinweg mit σ =0,08[mg]. Der Fehler nach Gauss'scher Fehlerfortpflanzung über alle unter IV.2. aufgeführten Parameter ist 0,20[mg]. Einwaage Silizium: 9,4740[g] ... |

Es werden ziemlich viele Daten ausgegeben, günstig für Verifikationen, zu lang, um dies alles hier abzubilden.

|

... IV. Ergebnisse und Messunsicherheiten

1. Volumen Nach Auswertungsvariante 1 und unter der Voraussetzung isothermer Messbedingungen. Das Probenvolumen VProbe ergibt sich aus dem gemessenen Volumen VE mit dem Kalibrierfaktor kc analog DIN ISO 1183-3 zu: VProbe= VE·kc Dabei ist kc als Verhältnis von wahrem zu gemessenem Kalibriervolumen definiert (kc= Vcal./(V0-V2). Das Modell der Auswertung folgt diesem Ansatz: VProbe= (V0-V1+δV) · Vcal. / (V0-V2+δV) Die Eingangsgrößen mit ihren beigeordneten Standardmessunsicherheiten u(xi) werden wie folgt angegeben: - u(V0), u(V1) und u(V2) werden gemäß Ermittlungsmethode A aus den Standardmessunsicherheit der erfolgten Bestimmungen zu V0, V1 und V2 ermittelt. - u(Vcal.) aus vorangegangenen Messungen ermittelter Unsicherheit eines Kalibrierkörpers (u(Vkk)=0,0004[cm³]) wird die Unsicherheit des gesamten Kalibriervolumens Vcal. (Vcal. = n·Vkk) als korrelierte Eingangsgröße bestimmt (r(n,Vcal.)=1). - u(δV), der Unsicherheitsbeitrag durch Öffnen/Schließen der Messkammer. Bestimmungsmethode B, Rechteckverteilung, die Halbbreite der Grenzen beträgt 0,005[cm³].

Xi xi u(xi) ci ci·u(xi) [cm³] νi V0,p 16,9574 0,0011 0,0285 0,0000 4 V1,p 12,8486 0,0002 0,9910 0,0002 4 V2,p 12,7267 0,0025 0,9625 0,0024 4 δV 0 0,0029 -0,8212 -0,0024 ∞ Vcal. 4,1927 0,0032 0,9712 0,0031 ∞ VProbe 4,0720 u(y)=√(∑(ci·u(xi))²)= 0,0046 νeff.=52 Die kombinierte Standardmessunsicherheit beträgt absolut 0,0046[cm³] bzw. relativ 0,11[%]. Erweiterungsfaktoren k0,95 = 2,01, k0,99 = 2,67. Probenvolumen: VProbe = 4,0720 cm³ ±0,0046 cm³

2. Gewicht / Masse Die Bestimmung der Standardmessunsicherheit der Einwaage (uW) berücksichtigt folgende Unsicherheitsbeiträge: - u(W0) : Unsicherheit des Nullpunktes =0,01[mg] berücksichtigt die vorliegenden Bedingungen als Schwankung des Tarawertes vor der Einwaage (Typ A). - u(W1) : Unsicherheit der Wägung =0,01[mg] reflektiert die Schwankungen des Wägewertes bei der Einwaage (Typ A). - u(s) : Reproduzierbarkeit =0,10[mg] ist eine Datenblattangabe als Standardabweichung (Typ B, Normalverteilung). - u(Lin) : Linearitätsunsicherheit = 0,06[mg] ist Präzisionsmaß der Waage nach Datenblatt - an den Wägebereich angepasst (Typ B, Rechteckverteilung, Halbbreite 0,10[mg]). - u(TK) : temperaturbedingte Abweichung= 0,00[mg] - Durch den Temperaturunterschied zw. Kalibrierung und Messung wird der Temperaturkoeffizient wirksam; er beträgt 1 ppm/K. Die Temperaturabweichung wird korrigiert aber zugleich als Unsicherheitsbetrag gewertet (Typ B, Normalverteilung). - u(calm): max.Kalibrierabweichung = 0,01[mg] (Unsicherheit der Kalibrierung OIML Klasse E2 entspricht 1,5ppm. (Typ B, Normalverteilung). Es wird die Unterflurwägung angewendet, daher wird ein Exzentrizitätsfehler nicht gesetzt. Die Eingangsgrößen sind nicht korreliert, zudem gilt ∂ƒ/∂Xi = ci =1. Damit wird die kombinierte Standardmessunsicherheit der Wägung angegeben mit: uc(W) = √(u²(s) +u²(W0) + u²(W1) + u²(Lin) + u²(TK) + u²(calm)) Die kombinierte Standardmessunsicherheit der Wägung beträgt 0,12[mg]. Die Zahl der effektiven Freiheitsgrade (νeff.) beträgt 349310. Erweiterungsfaktoren k0,95 = 1,96, k0,99 = 2,57. Probeneinwaage: WProbe =9,47395 g ±0,00012 g Die Probenmasse m wird gemäß mProbe[g] = WProbe · (1 - ρLuft / ρmcal. ) + VProbe · ρLuft bestimmt. Mit ρLuft, der Luftdichte bei der Wägung (1,1163E-3[g/cm³]) und ρmcal., der Dichte des Kalibriergewichts der Waage (8,000[g/cm³]). Die Auswirkung der Unsicherheiten in den Angaben zu Volumen, Luft- und Kalibriergewichtdichte auf die Masse werden für Dichte- und Porositätsberechnungen als nicht ergebnisrelevant erachtet. Die relative Messunsichheit entspricht der Wägung. Masse der Probe: mProbe = 9,47717 g ±0,00012 g ... |

Dieses IMPro ist ein Lösungsalgorithmus, der die Mittel zweckmäßig und für den Anwender bequem inkorporiert. Einstellungsdaten von IMETER werden verwendet, andere Konstanten sind im IMPro oder vom Prüfer angegeben. Der Prüfer wird Schritt für Schritt angeleitet, gibt ggf. Daten wie die Reindichte des Probenmaterials an (oder auch nicht) und Daten und Aktionen werden verarbeitet bis hin zu einem ungewöhnlich vollständigen Ergebnis, das sogar noch die effektiven Freiheitsgrade (νeff) angibt, auf deren Grundlage der jeweilige Erweiterungsfaktor k (coverage factor) für 95% und 99% Überdeckungswahrscheinlichkeit bestimmt ist.

Den ganzen Bericht finden sie hier: ![]() Beispiel-report Si.pdf

Beispiel-report Si.pdf

Abb.2.: Komponenten von PyknoIMETER: Sensorpacket, VP-Pumpe, Flanschgefäß, zwei Wechseleinsätze, Reservoir.

3. Rückführbarkeit

"Rückführbarkeit" von Messwerten bedeutet, dass diese durch eine ununterbrochene Abfolge von Vergleichsmessungen auf ein anerkanntes Normal bezogen sind. Für die PyknoIMETER-Messung betrifft dieser Satz aufgrund der Eigenschaften der Verfahrensführung den/die Kalibrierkörper als Volumennormal (und das Justiergewicht der Waage). Die Rückführbarkeit der anderen Gaspyknometer-Verfahren ist schon aus dem Grunde schwieriger darzustellen, da dort durch wechselnde Druckverhältnisse auch die Linearität der Druckanzeige betrachtet werden muss.

Nimmt man Rückführbarkeit jedoch in erweiterter Bedeutung ernst, muss der genaue Übertragungsmechanismus der Normaleigenschaft auf den Prüfgegenstand betrachtet werden. Und genau dies wird geleistet, indem der Mechanismus im IMPro völlig offen liegt. Die Grunddaten der dabei adressierten sensoaktorischen Komponenten liegen im IMETER-Framework transparent vor - und zur wahlfreien Protokollierung in Prüfberichten bereit. Zur Vollständigkeit reicht die Rückführbarkeit bis hin zur integrierten Analyse der Messunsicherheiten.

4. Reproduzierbarkeit

Messergebnisse bei Verwendung des 10cm³-Wechseleinsatzes (bei 25°C):

|

(Probe) |

Wert [g/cm³] | Standard- abweichung |

relative Standard- abweichung |

|

|

Feiner Sand (Ostsee, Ückeritz) |

Dichte | 2,664 | 0,0029 | 0,11% |

| Schüttdichte | 1,458 | 0,0073 | 0,50% | |

|

|

||||

|

Silizium, Brocken (5x, He) |

Dichte | 2,329 | 0,0025 | 0,11% |

|

|

||||

|

Kieselsäure, gefällt (87,4%SiO2) |

Dichte | 2,153 | 0,0175 | 0,81% |

| Schüttdichte | 0,268 | 0,0069 |

2,6% |

Für Sand und Silizium entspricht die jeweils aus der Messunsicherheitsanalyse berechnete Standard-Messunsicherheit der empirischen Standardabweichung. Für Kieselsäure wird der Wert überschritten (Urel.=0.5%). Für kompakte Stoffe bis hin zu Sand decken sich Ergebnisse der ►hydrostatischen Dichtebestimmung mit Gaspyknometrischen Messung mit trockner Luft und Helium weitgehend.

5. Testmessungen, Beschaffung

Testmessungen führen wir gerne als Dienstleistung aus. Bei wiederkehrenden Messaufgaben an ungewöhnlichen, großen, kleinen, empfindlichen Proben kümmern wir uns um einen entsprechenden Aufbau und erbringen entsprechende Nachweise zur Korrektheit.

PyknoIMETER ist kein Standardprodukt -- IMETER-Anwender benötigen das Standard-►I-SIF (dessen Sensorteil in ein dichtes, durchströmbares Gehäuse eingesetzt wird) und eine der sehr genauen VP-Pumpen. Eine alternative und preiswertere Lösung kann entwickelt werden, wobei die Pumpe durch ein Kolbenprober-Aufbau am Paralleltisch ersetzt wird. Aus dem IMPro dürfte auch klar werden, dass andere Berechungs- und Verfahrensmöglichkeiten bis hin zur normalen Gaspyknometrie (Zweikammer-Verfahren) recht einfach angewendet werden können. Die Aufgabe ist ja durch Struktur und Eigenschaften des IMETER-Frameworks in allgemeinster und damit in jeder speziellen Auslegung gelöst. - Sie können ein/Ihr System von uns ganz oder teilweise ausrüsten lassen, aber auch gänzlich nach eigenen Vorstellungen aufbauen.

Abb.3.: Die Messkammer als 100mL-Kolben mit der Sensorik im Normschliffstopfen (damit unmittelbar passend für 50 bis 5000mL Messkammern).

6. Freiheitsgrade der Methode

Freiheitsgrade meint hier "Grade der Freiheit" für Anwendungen - An dieser Stelle werden verschiedene, näher und ferner liegende Möglichkeiten der Methode angesprochen:

Bereits durch geringfügige Anpassungen des IMPros kann auf speziellere Fragestellungen eingegangen werden. Beispielsweise, wenn der Druck im Bereich der Gültigkeit der Luftdichteberechung (1.2kg/m³ ±10%) vorgegeben wird und der Auswertealgorithmus auf diese Eingangsgrößen umgestellt wird. Dies kann für Volumen/Dichtebestimmung an relativ großen Körpern Mittel der Wahl sein.

Bei geringeren Ansprüchen an die Sicherheit bzw. Genauigkeit kann das Reservoir mit einer Kapillare / Eichmarke versehen werden, damit der Stand ablesbar und wiedereinstellbar ist und so das Gesamtvolumen genügend konstant gehalten wird. Anstelle der Kalibrierkugeln kann natürlich ein jeweiliges Volumennormal eingesetzt werden. Das würde, wie im Bericht ersichtlich, die Messunsicherheit verringern. Eine Verschlusstechnik - aktuell sind Flanschgefäße im Einsatz - würde den anderen, wesentlichen Unsicherheitsbeitrag sehr verkleinern. Außerdem verwendet das IMPro nur die dreistellige Auflösung der Druckmessung. Bei verbesserter Temperierung mit Beachtung o.g. Punkte, sollte die Messung eine weitere Größenordnung genauer werden können.

Indem in die Messkammer entsprechende Adapter (Wechseleinsätze) für die Probe eingesetzt werden, müssen nur diese gereinigt werden (das Einwiegen der Probe ist auch einfacher) und sie können das gesamte Kammervolumen entsprechend des größeren/kleineren/passenden Eigenvolumens ausnutzen. Denn viel frei belassenes Volumen reduziert die mögliche Genauigkeit der Messung.

Das Messsignal kann durch Überdruck, Unterdruck, symmetrische Über- und Unterdruckerzeugung und graduelle Druckänderungen dargestellt werden. Es zeigte sich, dass für einfache, am besten reproduzierende Dichtemessungen die Unterdruckmethode am geeignetsten ist. Gleichwohl können durch symmetrische Über- und Unterdruckmessung Adsorptionseffekte ggf. eliminiert werden. Dass zur Messung neben der Probe auch das Gas unausgewechselt bleibt, erlaubt der Messung der relativen Feuchte und des Druckverlaufs bei Wiederholungen Bedeutungen zuzurechnen, wie Aufnahme/Abgabe von Feuchtigkeit (dgl. wurde noch nicht weiter betrachtet) oder die Änderung der Zusammensetzung. Es besteht die Möglichkeit, im Sensorblock weitere Sensoren unterzubringen und zur Messung andere Gase und Gasmischungen zu verwenden (SF6, Xe, ...), etwa um über das Größenauschlussprinzip Strukturinformationen (Porengröße, bzw. ~Zugänglichkeit) zu erhalten. Dieses Kontinuum kann durch wechselnde Fluide in der ►hydrostatischen Dichtebestimmung (M9) mit IMETER ausgedehnt werden.

Abgesehen davon, dass evtl. durch sehr hohe oder sehr geringe Drücke ein Gefahrenpotential entsteht - kann ein ISIF sehr einfach auch für andere Druckbereiche ausgelegt werden. Entsprechende Teile können aus für elektromagnetische oder mechanische Sensoren (Ultra/Schall) transparenten Baugruppen gebildet werden, so dass spektroskopische, interferometrische oder andere (elektro)magnetische oder akustische Sensoren zum Kenntnisgewinn mitverwendet werden könnten. Immerhin ist zu bedenken, dass - auch gerade bei heterogenen Vorgängen, bei Nanomaterialien - Mikroskope, Rastertunnel~ etc. - das Hinschauen selbst schon dafür sorgt, dass nicht-typische Beobachtungen die Wirklichkeit womöglich entstellen (vgl. Heissenberg-Unschärfe, Doppelspaltexperimente). Es ist das Phänomen der großen Zahl - die Thermodynamik, die im wahrsten Wortsinn per Druck, Volumen, Temperatur die Wirklichkeit abbildet.

Der Aufbau (Abb1.) kann mit entsprechendem Steuerprogramm als Barostat betrachtet werden - eine Druckregelung per Pumpe auf IMProebene ist kein Problem - damit können Fragen unter anderen Gesichtspunkten an die Interaktion der Phasen von Gas und Feststoff / Flüssigkeit gestellt werden.

Der Aufbau (Abb1.) kann zur Volumenmessung oder Dichtigkeitsprüfung irgendeines Holkörpers <in Vertretung der Messkammer> dienen, z.B. zur Ausmessung von Tanks und anderer, schwer zugänglicher Volumen.

Bei wiederholten Messungen bei hinreichendem Temperaturunterschied kann der Ausdehnungskoeffizient der Probe bestimmt werden. Temperierung ist generell bei Präzisionsmessungen entscheidend, stellt das abgeschlossene Gasvolumen ja durch die Druckmessung ein Gasthermometer dar – eine fundamentale Realisierung der thermodynamischen Temperaturmessung.

Die Frage, wie Textilien bzw. Textilausrüstungen die Luftfeuchte beeinflussen oder aushärtende keramische oder organische Materialien die Atmosphäre verändern, kann Gegenstand von Untersuchungen werden. Sofern aggressive Medien untersucht werden, die Sensoren evtl. schädigen, kann der Aufbau nach Abb.1 geändert werden, indem die Sensorik zwischen Messkammer und Schieber S2 angeschlossen wird. Mit dazwischen geschaltetem U-Rohr (Sperrflüssigkeit) kann die Druckmessung sicher erfolgen.

Das "Fluid" im Reservoir kann ggf. entsprechend frei gewählt werden, Dampfdruck(!) kann von Bedeutung sein, auch, ob das Fluid gerade nicht innert sein soll (…). - Der Weg der Druckdarstellung über Kolbenpumpe und Reservoir wurde zunächst beschritten, da die Volumen so genauer einstellbar sind. Völlig gasdichte Pumpen erlaubten die Messanordnung zu vereinfachen. In Prototypen wurde - um den Aufbau möglichst einfach handhabbar zu gestallten - die Sensorik auch schon in einem hohlen Normschliffstopfen untergebracht (Abb.3).

7. Das IMPro - Anpassungen an 'Konkret'

(Für IMETER-Anwender)

Das IMPro kapselt ja die zugehörige Physik auf eine vollkommen skalierbare Weise. Da bereits mit dem relativ kleinen Volumen (10cm³) Messunsicherheiten im Bereich nur weniger µL auftreten, sollte mit 100cm³ und mehr der relative Messfehler für Volumen und Dichte auf unter 0.01% verringert werden können!

Unterhalb ist das Hauptprogramm abgedruckt. Die jeweiligen Unterprogramme, sie haben selbsterklärende Namen, werden im Ablauf der Reihe nach ausgeführt.

.

|

1. #Konfiguration Pykno(I)METER -- (Sub) -- 2. #Leer-Messung -- (Sub) -- 3. #Einwiegen der Probe FALLS "Nicht Modus17" 4. #cal-Konstanten einsetzen FALLS "Modus17" 5. #Proben-Messung -- (Sub) -- 6. #Kalibrierung -- (Sub) -- 7. #Ergebnis ausgeben -- (Sub) -- 8. ƒ Berichtsausgabe: '{\FS22\b I. Zusammenfassung} 9. ƒ DatenblattOptionen: Methode = Massebestimmung 10. MIT Ja zu "p-V-Proportionsuntersuchung?" => #Proportionsuntersuchung ... |

Im Unterprogramm "Konfiguration Pykno(I)METER" finden sich zahlreiche Einstellmöglichkeiten zu Aufbau (Pumpenvolumen, Geschwindigkeit etc.), Ablauf (Textvorgaben, Konstante) und Verfahren (Modus 17). "Proportionsuntersuchung" ist ein Unterprogramm, dass speziell für die Untersuchung von sehr feinen Pulvern und Adsorptionsmitteln die Proportionalität von Volumen und Druck über einen erweiterten Bereich abtastet. Das Programm sieht weitgehend bereits vor, dass auf die (zeitaufwändigen) Schritte zur Leervolumenbestimmung und Kalibrierung verzichtet werden kann.

Allgemein sind im Quelltext entscheidende Stellen mit Kommentaren versehen.

Die wichtigsten Einstellungen für Handhabung und Zubehör:

- Zeile 2a bis 4a ggf. Vorgaben für die Wiederholzyklen festlegen.

|

| 2a [Zahlenangabe] "Leermessungen" = 0 [n] © Leermessung (wenn '0', dann erfolgt Dialogabfrage zur Ausführung) |

- Zeile 6a bis 8a ggf. die Pumpe Konfigurieren (Kolbenvolumen und initiale Pumpgeschwindigkeit je nach Fluidviskosität)

|

| 6a [Volumenangabe] "VolSpritze" = 5 [cm³] © Gasvolumen => entspr. Vorlage |

- Zeile 11a bis 19a das Messgas klassifizieren und benennen ("Gastyp" hat im IMPro Auswirkung auf Konditionierung und Gleichgewichtskriterien)

|

11a [Zahlenangabe] "GasTyp" = 2 [n] © SETZEN: "0" für Luft bzw. für ohne Konditionierung, "1" Konditionierung |

- Zeile 21a bis 24a ggf. Probenbezeichnung und Referenzdichten festlegen (Screenings) oder als Laufzeitangabe einstellen.

|

| 21a [Textvariable] "Probenbezeichnung" = Silizium © Bitte geben Sie die Bezeichnung der Probe an |

- Unterprogramm b - "Konfiguration Kalibrierung": Das Programm ermittelt selbsttätig, aus dem Leervolumen, welcher Wechseleinsatz eingesetzt ist (und aus dem Probenvolumen, wie viele Kalibrierkörper zu verwenden sind), die Daten der verschiedenen Probenadapter werden automatisch ausgewählt. Sie werden hier angegeben, z.B:

|

| 17b [5] ——— 'Probenadapter2 (10cm³)' —————————————————————————— | 18b [Volumenangabe] "VolKugel" = 0,5241 [cm³] © Das Volumen einer Kalibrierkugel bei 25°C | 19b [Volumenangabe] "u_VolKugel" = 0,0004 [cm³] | 20b [Zahlenangabe] "MaxAnzKugeln" = 9 [n] | 21b [Volumenangabe] "Schüttvolumen" = 10,75 [cm³] | 22b [Volumenangabe] "u_Schüttvolumen" = 0,1 [cm³] |

Luft, ein recht wenig ideales Gas, insbesondere wenn die relative Feuchte über 15% liegt, ist für die Messung eine Herausforderung. Ein deaktivierter Lösungsansatz ist ab Zeile 8i zu Testzwecken verblieben.

|

| 8i WENN "Nicht Modus9" DANN: Zeilen Vor: 4 | 9i WENN "@Humidity° #%@<100 %" DANN: Berechnen: rH_Korrfaktor:=4,006E-5 * Humidity° +0,9983 | 10i WENN "@Humidity° #%@<60 %" DANN: Berechnen: rH_Korrfaktor:=-4,852E-4* Humidity° + 1,029 | 11i WENN "@Humidity° #%@<46 %" DANN: Berechnen: rH_Korrfaktor:=5,187E-6 * Humidity° ^2 + 1,382E-4 * Humidity° + .... | 36c VolAcP = rH_Korrfaktor * VolRef /( p°REFb / p2___ -1) |

Zahlreiche weitere Einstellungen und Kausalketten können im IMPro verändert werden, beispielsweise nach welchen Kriterien Druck, Temperatur und Feuchte gemessen wird (Extrapolation, Mittelwert, Momentanwert).

Den gesamten Programmabdruck finden Sie hier:![]() ►IMPro.pdf.

►IMPro.pdf.

Das IMPro: ►PyknoIMETER.zip ![]() (in das Verzeichnis "..\imeter\MessPrgs" zu entpacken).

(in das Verzeichnis "..\imeter\MessPrgs" zu entpacken).

Abb.5.: Im Temperierbad versenkbares I-SIF Sensorpacket und zylindrische Probengefäße mit Normschliff in Messing, Teflon, Glas (graduiert zu anderer Ablesung der Schüttdichte).

Abb.5.: Im Temperierbad versenkbares I-SIF Sensorpacket und zylindrische Probengefäße mit Normschliff in Messing, Teflon, Glas (graduiert zu anderer Ablesung der Schüttdichte).

Infos im Netz ...

Links zu anderen Informationsquellen und Produkten: http://www.laborpraxis.vogel.de/articles/106173/, http://en.wikipedia.org/wiki/Gas_pycnometer, http://www.patent-de.com/19940519/DE4238684A1.html

Eine M12 Anwendung (frei & kostenlos)

Luftdichte-IMETER (Ad Hoc)

-- Gasdichte(i)meter -- Anwendungsbeispiele --

Luftdichtebestimmung(en) und Methodenprüfung

Die folgende Beispielanwendung vergleicht zwei (bzw. drei) Methoden zur Bestimmung der Luftdichte. Es stellt die Möglichkeit der gegenseitigen Prüfung der Luftsensoren und der Waage dar. Verglichen wird die integrierte IMETER-Berechnung, die Berechnung nach der vereinfachten "NIST Formel " sowie die Bestimmung der Luftdichte durch Wägung eines Artefakts, d.h. eines Körpers, dessen Masse und Volumen bekannt ist. Das Programm kann speziell zur Verifikation von Artefakten zur Luftdichtemessung angewendet werden.

Im Verfahren wird über eine Zeit hinweg immer wieder die Luftdichte nach den verschiedenen Methoden bestimmt. Da sich diese eigentlich immer ändert, kann sogar über die Extremwerte die Dichte des Artefakts (Bild ) ungefähr bestätigt werden.

Technisch interessant - und anderweitig verwendbar - ist das hier verwirklichte Prinzip der genauen, automatisierten Wägung, die nach menschlichem Ermessen Fehler bei Langzeitbeobachtungen verhindert (=>Thermogravimetrie, => Adsorptions- Desorptionsmessungen). Nachfolgend ist eine Ausgabe, die das Ad-Hoc-Programm erzeugte, aufgeführt. Sie beinhaltet bereits programmseitig die wichtigsten Erklärungen und gibt diese aus. Weiter unten ist das IMPro (= Messprogramm) nebst Kommentaren und der Download-Link zu finden.

Luftdichte-Messung - Vergleich dreier Methoden

... (M1) interne Luftdichtemessung IMETER, (M2) die vereinfachte Formel vom NIST (NPL: Good Practice Guidance Note: Buoyancy Correction and Air Density Measurement, http://www.npl.co.uk/upload/pdf/buoycornote.pdf. " ... There is a typical uncertainty of 4 parts in 10E4 on this equation over the range of air density of 1.2 kg/m³ ±10%") und (M3) Bestimmung der Luftdichte durch Wägung eines Artefakts (Bezeichung: Hohlkörper B1000 mit der Masse 118,5354[g] und der Dichte 110,80[kg/m³] angegeben).

Tabelle 1

Nr. Zeit T[°C] p[kPa] rH[%] W[g] rIMETER rNIST rArtef.

1 22:38:19 25,15 97,155 39,99 117,3436 1,12935 1,12913 1,12954

2 22:39:35 25,14 97,156 39,98 117,3432 1,12935 1,12918 1,12992

3 22:41:14 25,15 97,155 39,97 117,3434 1,12931 1,12913 1,12973

4 22:44:23 25,15 97,151 39,97 117,3436 1,12926 1,12909 1,12954

5 22:45:25 25,16 97,151 39,98 117,3438 1,12917 1,12904 1,12935

6 22:47:49 25,16 97,146 39,99 117,3439 1,12920 1,12898 1,12925

7 22:49:30 25,16 97,148 40,01 117,3438 1,12916 1,12900 1,12935

8 22:51:14 25,17 97,144 40,02 117,3440 1,12908 1,12891 1,12916

9 22:53:40 25,17 97,137 40,03 117,3440 1,12899 1,12883 1,12916

10 22:55:28 25,17 97,130 40,03 117,3442 1,12894 1,12875 1,12897

11 22:57:37 25,17 97,129 40,03 117,3439 1,12893 1,12874 1,12925

12 22:59:21 25,17 97,130 40,04 117,3439 1,12895 1,12875 1,12925

13 23:03:01 25,17 97,127 40,04 117,3440 1,12885 1,12871 1,12916

14 23:03:58 25,18 97,121 40,03 117,3442 1,12881 1,12860 1,12897

15 23:05:57 25,18 97,124 40,04 117,3441 1,12883 1,12864 1,12906

16 23:08:18 25,18 97,119 40,08 117,3443 1,12873 1,12857 1,12887

17 23:10:41 25,19 97,114 40,08 117,3443 1,12866 1,12847 1,12887

18 23:11:59 25,19 97,115 40,04 117,3441 1,12865 1,12849 1,12906

19 23:14:10 25,19 97,108 40,02 117,3443 1,12862 1,12841 1,12887

Massebestimmungen durch Wägung - verschiedene Luftdichtekorrekturen

Eine Massebestimmung unter Verwendung von rArtef. (M3) ergibt im Zirkelschluss jeweils die angegebene Masse (118,5354[g]). Die beiden anderen Luftdichteangaben liefern leicht abweichende Werte und jeweils typische Schwankungen.

Die nachfolgende Tabelle 2 listet Ergebnisse der fortlaufenden Bestimmung auf:

m(IMETER) ist die mittels (M1) der internen Luftichtemessung bestimmte wahre Masse: D(I-m) gibt die Abweichung zum "wahren Wert" wieder. m(NIST) steht für die Masseberechung auf Basis der 'NIST'-Luftdichtebestimmung (M2) und D(N-m) für deren Abweichung.

Mit Abw p wird der Druckunterschied in kPa angegeben, der sich aus Differenz des gemessenen Drucks zu einem mit M3 ( und M2) berechneten Druck ergibt,

n.d.Gl.: "p - ( rArtef. *(273,15+T) + rH*(0,00252* T - 0,020582))/3,48444"

Tabelle 2

Nr. m(IMETER) D(I-m) m(NIST) D(N-m) Abw p

1 118,5352 -0,0002 118,5350 -0,0004 -0,035

2 118,5348 -0,0006 118,5346 -0,0008 -0,063

3 118,5350 -0,0004 118,5348 -0,0006 -0,051

4 118,5351 -0,0003 118,5349 -0,0005 -0,039

5 118,5352 -0,0002 118,5351 -0,0003 -0,026

6 118,5353 -0,0001 118,5351 -0,0003 -0,023

7 118,5352 -0,0002 118,5350 -0,0004 -0,030

8 118,5353 -0,0001 118,5351 -0,0003 -0,021

9 118,5352 -0,0002 118,5351 -0,0003 -0,028

10 118,5354 0,0000 118,5352 -0,0002 -0,019

11 118,5351 -0,0003 118,5349 -0,0005 -0,044

12 118,5351 -0,0003 118,5349 -0,0005 -0,043

13 118,5351 -0,0003 118,5349 -0,0005 -0,038

14 118,5352 -0,0002 118,5350 -0,0004 -0,031

15 118,5352 -0,0002 118,5349 -0,0005 -0,036

16 118,5352 -0,0002 118,5351 -0,0003 -0,025

17 118,5352 -0,0002 118,5350 -0,0004 -0,034

18 118,5350 -0,0004 118,5348 -0,0006 -0,049

19 118,5351 -0,0003 118,5349 -0,0005 -0,039

Mittelwerte der Massebestimmungen:

Aus 19 Messzyklen über 0,64[h] ergibt die Massebestimmung auf Basis M1:

Mittelwert: 118,5352[g], Standardabweichung: 0,00013[g],

die mittlere Abweichung zum Sollwert beträgt 0,0002[g].

Die vereinfachte NIST-Formel ergibt entsprechend M2:

Mittelwert: 118,5350[g], Standardabweichung: 0,00014[g],

die mittlere Abweichung zum Sollwert ist hier 0,0004[g].

Der mittlere Druckunterschied zwischen gemessenem und berechnetem Druck abw p

beträgt -0,035[kPa].

Korrektur der Artefaktdaten von "Hohlkörper B1000":

-- Sofern eine hinreichend große Luftdichteänderung vorlag, können daraus die Daten (m, V) des Artefakts bestimmt werden! --

Der 1. Listeneintrag lieferte den maximalen Luftdichtewert (1,12935kg/m³), der 19. den Minimalwert (1,12862kg/m³).

Korrektur der angegebenen Masse um -0,2616[g]! Damit betrüge die korrekte Masse des Artefakts: 118,2738[g] -- Die Volumenbestimmungen führen zu Vmin 838,20[cm³] bis Vmax 838,29[cm³] (Unterschied: 0,087[cm³]). Eine weitere, unabhängige Volumenberechung aus den Wägedaten ergibt 973,4368[cm³]

Die Dichte des Körpers ergäbe sich zwischen 0,1411[g] und 0,1215[g].

…

Wenn man das Programm mit IMETER in einer Druckkammer (oder Glovebox mit Luftpumpe) ablaufen lässt, liefert es also automatisch brauchbare Dichtewerte für ein Artefakt (geringere Dichte). Bei einer Wetteränderung lässt sich eine "Dichtebestimmung einfach beobachten".

Das Problem mit Luftdichte-Artefakten ist deren Oberfläche, die aus der Luft besonders Feuchtigkeit adsorbieren kann, wodurch sich das Gewicht ändert. Zum Studium von Oberflächen kann dies auch interessant sein.

Beschreibung des Ablaufs und des Messprogramms

Das Artefakt verfügt über einen Aufhängekonus, mit dem es am Lastträger der Wägezelle ein- und ausgehängt werden kann, indem der Lineartisch es entsprechend hebt und senkt. Im Programm werden die zugehörigen Positionen angelernt (Teach-In). Bis auf das Beenden der Messung hat der Operator keine weiteren Aktionen vorzunehmen. – Das eigentlich sehr einfache IMPro wird durch die Berechnungen etwas unübersichtlich. Im Ablauf wird das Artefakt zwischen den Wägungen jeweils abgesetzt (die Waage wird nach einer Temperatur- und Zeitschaltung automatisch justiert). Mit jedem Zyklus werden die Sensoren ausgelesen und entsprechende statistische Daten berechnet.

Wenn Sie sich bisher noch nicht mit der Programmierung auseinandergesetzt haben, kann dies eine gute Gelegenheit sein. Es finden sich für den recht einfach zu verstehenden Zusammenhang neue Elemente, die zur Modellierung eigener, spezifischer Methoden in anderen Bereichen hilfreich sein dürften. Berichtsfunktionen können auch in dezidierten Methoden-Programmen einfach eingesetzt werden, um so ggf. weitere Mess/Prozessgrößen zu extrahieren. Das Programm enthält einige Kommentarzeilen, die das Zurechtfinden erleichtern.

Messprogramm: "LuftDichte-Meter" (Listing)

1. ——— '- Definition der Variablen -' ——————————————————————————————

2. [Textvariable] "Artefakt_Name" = Hohlkörper B1000 , ' Geben Sie bitte den Name...'

3. [Volumenangabe] "Artefakt_Vol" = 1069,791 [cm³], ' ... "Volumen" des Körper...'

4. [Massen-/Gewichtsangabe] "Artefakt_Masse" = 118,5354 [g] © ... "Masse" des Körpers

5. Artefakt_Dichte [kg/m³] = 1000* Artefakt_Masse / Artefakt_Vol © ... "Masse pro Volumen" des Körpers

6. [Dichteangabe] "rL_min" = 10000 [g/cm³]

7. [Dichteangabe] "rL_max" = 0 [g/cm³]

8. ——— '- Anlernen der Positionen zur Wägung des Artefakts -' ——————————————————

9. KOMPONENTEN: Gehäusebeleuchtung An

10. [Absolute Höhe] "JustierPosition" = 55 [mm], ' Die Lifthöhe, in der der...'

11. BEWEGUNG: ==> mm "JustierPosition" , mit 5,00 mm/sec

12. DIALOG: 'Setzen Sie bitte den Messkörper '@Artefakt_Name@' so ein, dass der Haltekonus sich frei über dem Lastträger erhebt. (Benutzen

Sie die Beweg…

13. JustierPosition [mm] = H © Die Lifthöhe, in der der Latträger ausgehängt ist

14. BEWEGUNG: 5,000 mm Ab , mit 2,50 mm/sec

15. DIALOG: 'Bewegen Sie bitte den Tisch, damit '@Artefakt_Name@' am Lastträger einhängt. (Benutzen Sie die Bewegungstasten!)'

16. MessPosition [mm] = H © Die Lifthöhe, in der der Latträger das Artefakt trägt

17. KOMPONENTEN: Gehäusebeleuchtung Aus

18. BEWEGUNG: ==> mm "JustierPosition" , mit 5,00 mm/sec

19. ——— '- Wie lange soll die Bestimmung laufen? und in welchen Zeitabständen soll gemessen werden? -' —

20. GesamtDauer [min] = 20 * 24 * 60 © maximale Laufzeit des Programmsin Tagen

21. [Zeitangabe] "MessIntervall" = 120 [s], ' Zeitabstand zwischen den...'

22. JustierIntervall_der_Waage [h] = 3 © Zeitabstand in Stunden zwischen den Justierungen der WZ

23. Justierzeit_der_Waage [h] = 0 © Nächster Zeitpunkt zur Justierungen der WZ in Stunden

24. Justierung_der_Waage_bei_DT [°C] = 1 © ... Justierung wenn die Temperatur sich ändert

25. JustierTemperatur_der_Waage [°C] = 0 © Lufttemperatur bei der Justierungen der WZ

26. -a- ——— '- Bestimmung der Messgrößen -' ——————————————————————————

27. -|- ƒ Menüleiste deaktiviert

28. -|- ƒ t1 starten

29. -|- lfnmr = lfnmr +1 © zähler

30. -|- #SichereWägung W' (ggf. Justierung) -- (Sub) --

31. -|- [Textvariable] "Zeit_der_Ablesungen" = @TIME@

32. -|- p_(ISIF) [kPa] = p'

33. -|- rh_(ISIF) [%] = rH'

34. -|- T_(ISIF) [°C] = Ta'

35. -|- ƒ Luftdichte angeben

36. -|- rhoL_IMETER [kg/m³] = rhoL © (Die Funktion 'Luftdichte angeben' setzt die Variable rhoL automatisch und erzeugt eine Beric...

37. -|- rhoL_NIST [kg/m³] = ( p_(ISIF) * 3,48444 - rh_(ISIF) *(0,00252* T_(ISIF) - 0,020582))/ (273,15 + T_(ISIF) ) ©...

38. -|- rhoL_Artefakt [kg/m³] = 1000*( Artefakt_Masse - xWägewert )/(( Artefakt_Masse / (0,001* Artefakt_Dichte ))-( xWägewert / rhoC )) ©...

39. -|- m_NIST [g] = xWägewert * (1-( rhoL_NIST /( rhoC *1000))) / (1-( rhoL_NIST / Artefakt_Dichte )) © wahre Masse mit NIST

40. -|- m_IMETER [g] = xWägewert * (1-( rhoL_IMETER /( rhoC *1000))) / (1-( rhoL_IMETER / Artefakt_Dichte )) © wahre Masse mit I...

41. -|- m_Artefakt [g] = xWägewert * (1-( rhoL_Artefakt /( rhoC *1000))) / (1-( rhoL_Artefakt / Artefakt_Dichte )) ©...

42. -|- Dp_ac_Arte [kPa] = p_(ISIF) - ( rhoL_Artefakt *(273,15+ T_(ISIF) )+ rh_(ISIF) *(0,00252* T_(ISIF) -0,020582))/3,48444 ©...

43. -|- ——— 'Werte für Endkorrekturen aus Extremwerten der Luftdichte' ———————————————

44. -|- WENN "@rL_max - rhoL_IMETER #kg/m³@<0 kg/m³" DANN: Berechnen: ii_max:=lfnmr

45. -|- WENN "@rL_max - rhoL_IMETER #kg/m³@<0 kg/m³" DANN: Berechnen: W_max:=xWägewert

46. -|- WENN "@rL_max - rhoL_IMETER #kg/m³@<0 kg/m³" DANN: Berechnen: rL_max:= rhoL_IMETER

47. -|- WENN "@rL_min - rhoL_IMETER#kg/m³@>0 kg/m³" DANN: Berechnen: ii_min:=lfnmr

48. -|- WENN "@rL_min - rhoL_IMETER#kg/m³@>0 kg/m³" DANN: Berechnen: W_min:=xWägewert

49. -|- WENN "@rL_min - rhoL_IMETER#kg/m³@>0 kg/m³" DANN: Berechnen: rL_min:=rhoL_IMETER

50. -|- ——— 'Summationen zur Statistik' —————————————————————————————

51. -|- sum_im = sum_im + m_IMETER © summation

52. -|- ²sum_im = ²sum_im + ( m_IMETER )^2 © summation

53. -|- [Textvariable] "Statistik_IMETER" = Mittelwert: @ sum_im / lfnmr #g#4@, Standardabweichung: @SQR(1/( lfnmr -1)* ( ²sum_im

- ( sum_im ^2 / lfnmr )))#g…

54. -|- sum_NIST = sum_NIST + m_NIST © summation

55. -|- ²sum_NIST = ²sum_NIST + ( m_NIST )^2 © summation

56. -|- [Textvariable] "Statistik_NIST" = Mittelwert: @ sum_NIST / lfnmr #g#4@, Standardabweichung: @SQR(1/( lfnmr -1)* ( ²sum_NIST

- ( sum_NIST ^2 / lfnmr )…

57. -|- sDp_ac_Arte = sDp_ac_Arte + Dp_ac_Arte © Summation

58. -|- ƒ Menüleiste aktiv

59. -|- ƒ Berichtsausgabe: '{\b\FS22 Luftdichte-Messung - Vergleic.. / @lfnmr@ @Zeit_der_Ablesungen@ @T_(ISIF)@ @p_(ISIF)@ @rh_(ISIF)…

60. -|- ƒ Berichtsausgabe: '{\FS20\b Massebestimmungen durch Wägung - ve.. / @lfnmr@ @m_IMETER@ @m_IMETER - Artefakt_Masse##4…

61. -|- Zeit_bis_nächste_Ablesung [s] = MessIntervall - t1 © (Rest-)Wartezeit bis zur nächsten Ablesung

62. -|- ——— 'IMETER: @Statistik_IMETER@, NIST: '@Statistik_NIST@ --- Der Messablauf kann jederzeit beendet werden.' —

63. -|- Pause ==> [sec] "Zeit_bis_nächste_Ablesung"

64. -a- SCHLEIFE: auf Zeile 26 zurückspringen, max.32766-Mal oder "@GesamtDauer - t / 60 #min@<0 min" ist/wird der Fall

65. »»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»»

66. ƒ Sprungziel bei Abbruch - ggf. erfolgt Ausführung ohne Rückfrage!

67. WENN "t<120 s" DANN: Zeilen Vor: 7

68. ƒ Berichtsausgabe: '{\FS20\b Mittelwerte der Massebestimmun.. / '...

69. #Endberechnung m-V-rho -- (Sub) --

70. ƒ Berichtsausgabe: '{\FS20\b Korrektur der Artefaktdaten vo.. / '...

71. KOMPONENTEN: I-SIF Infoausgabe p

72. KOMPONENTEN: I-SIF Infoausgabe Ta

73. KOMPONENTEN: I-SIF Infoausgabe rH

74. [67]

a-- 1a —×— SUB —×— ———————————————Endberechnung m-V-rho———————————————————————————————

| 2a ƒ Menüleiste aktiv

| 3a V_calc00 [cm³] = ( W_max * (1- rL_max *0,001 / rhoC )- W_min *(1- rL_min *0,001 / rhoC ) ) / ( 0,001*( rL_min - rL_max ))

| 4a m_calc [g] = ( rL_min * rL_max *(( W_min - W_max ) / rhoC ) + rL_min * W_max - rL_max * W_min ) / ( rL_min - rL_max )

| 5a m_korr [g] = m_calc - Artefakt_Masse

| 6a V_calc [cm³] = W_min / rhoC + ( m_calc - W_min ) / (0,001* rL_min )

| 7a V_calc2 [cm³] = W_max / rhoC + ( m_calc - W_max ) / (0,001* rL_max )

| 8a rho_calc [g/cm³] = m_calc / V_calc

| 9a [Textvariable] "_EndErgebnis" = Korrektur der Masse: @m_korr#g#4@, Korrekte Masse d. Artefakts: @m_calc#g#7@ -- Volumenbestimmungen Vmin @V_calc…

e-- 10. ×××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××× #Endberechnung m-V-rho.

a-- 1b —÷— MENÜBEFEHL —÷— ———————————| Ergebnisvorschau |————————————————————————————————

| 2b #Endberechnung m-V-rho -- (Sub) --

| 3b MIT Nein zu "@_EndErgebnis@ - Sollen die Werte (@m_calc@ ...) übernommen werden?" => 4 Zeilen Vor

| 4b [Zuweisung g] "Artefakt_Masse" = m_calc

| 5b [Zuweisung cm³] "Artefakt_Vol" = V_calc

| 6b Artefakt_Dichte [kg/m³] = 1000* Artefakt_Masse / Artefakt_Vol © ... "Masse pro Volumen" des Körpers

e-- 7. [3] ××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××× • Ergebnisvorschau.

a-- 1c —×— SUB —×— ———————————————SichereWägung W' (ggf. Justierung)—————————————————————————

| 2c [22] WENN "@H - JustierPosition #mm@=0 mm" DANN: Zeilen Vor: 5

| 3c [11] [13] BEWEGUNG: ==> mm "MessPosition" , mit 5,00 mm/sec

| 4c BEWEGUNG: ==> mm "JustierPosition" , mit 5,00 mm/sec

| 5c Stop für 0,750 [sec]

| 6c SCHLEIFE: eine Anweisung zurück, max.10-Mal oder "|dW|<=0,1 mg" ist/wird der Fall

| 7c [2] WÄGEFUNKTION: Tarieren

| 8c [17] Stop für 0,250 [sec]

| 9c SCHLEIFE: eine Anweisung zurück, max.10-Mal oder "|dW|<=0,3 mg" ist/wird der Fall

| 10c ——— 'ggf muss Messkörper abgesetzt und wiederaufgenommen werden' ———————————

| 11c WENN "letzte Schleife durchgelaufen" DANN: Zeilen Zurück: 8

| 12c ——— 'ggf muss nochmals auf Null gestellt werden - Sichere Wägung!' ————————————

| 13c WENN "|W|>=0,1 mg" DANN: Zeilen Zurück: 10

| 14c ——— 'ggf. muss Waage nach Zeit und Temperaturänderung justiert werden' ——————————

| 15c #ggf Justierung der Waage -- (Sub) --

| 16c ——— 'Nochmals den Nullpunkt absichern' —————————————————————————

| 17c WENN "|W|>=0,1 mg" DANN: Zeilen Zurück: 9

| 18c ——— 'Messposition einnehmen und Stillstand abwarten' ———————————————————

| 19c BEWEGUNG: ==> mm "MessPosition" , mit 2,50 mm/sec

| 20c Stop für 1 [sec]

| 21c SCHLEIFE: eine Anweisung zurück, max.20-Mal oder "dW=0 mg" ist/wird der Fall

| 22c WENN "@W - Artefakt_Masse / 2 #g@<0 g" DANN: Zeilen Zurück: 20

| 23c ——— 'Mittelwert wiegen' ————————————————————————————————

| 24c xWägewert [g] = W'

| 25c ——— 'Zurück zur Entlastungslage' ————————————————————————————

| 26c BEWEGUNG: ==> mm "JustierPosition" , mit 5,00 mm/sec

e-- 27. ××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××× #SichereWägung W' (ggf. Justierung).

a-- 1d —×— SUB —×— ———————————————ggf Justierung der Waage——————————————————————————————

| 2d ——— '' —

| 3d WENN "@Justierzeit_der_Waage - t / 3600 #h@<0 h" DANN: Zeilen Vor: 3

| 4d WENN "@ abs( JustierTemperatur_der_Waage - Ta ) - Justierung_der_Waage_bei_DT #°C@>0 °C" DANN: Zeilen Vor: 2

| 5d SPRUNG: 6 Zeilen Vor

| 6d [3] [4] ——— '' ———————————

| 7d WÄGEFUNKTION: Justierung

| 8d ——— '' —————————————————

| 9d Justierzeit_der_Waage [h] = t / 3600 + JustierIntervall_der_Waage © relative Zeit der Justierungen der WZ

| 10d JustierTemperatur_der_Waage [°C] = Ta © Lufttemperatur bei der Justierungen der WZ

e-- 11. [5] ×××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××× #ggf Justierung der Waage•.

a-- 1e —÷— MENÜBEFEHL —÷— ———————————| Messintervall ändern |———————————————————————————————

| 2e [Zeitangabe *] "MessIntervall" = [s], ' Geben Sie den Zeitabstan...'

e-- 3. ×××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××××× • Messintervall ändern.

Anpassungen am Messprogramm

Ihre Artefakte (Namen, Daten): In Zeile 2 den Namen ins IMPro schreiben oder mit "?" einen Dialog zur Namenseingabe mit der Ausführung des Programms erzwingen. Desgleichen für Volumen (Zeile 2) und Masse (3)

Laufzeitvorgabe: Geben Sie in Zeile 20 eine Zeitgrenze an.

Vollautomatik: Ersetzen Sie die Zeilen 10 bis 16 durch absolute Positionierangaben (die auf das Artefakt eingestellt werden).

Kürzungen: Generell können weite Teile aus dem Programm gelöscht werden; z.B. die Verifizierung des Artefakts, was ohnehin eine eher fakultative Funktion darstellt.

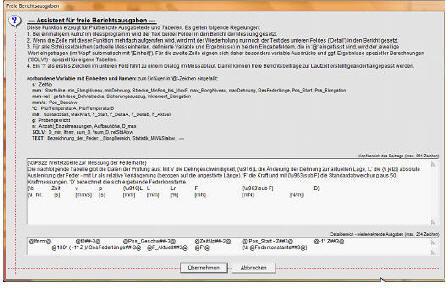

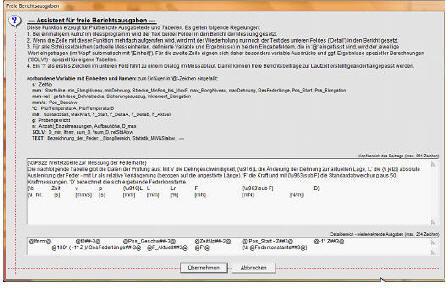

Der Bericht – Erklärung, Wertetabelle und Ergebnis: Der Bericht wird durch vier Zeilen erzeugt: 59 (Einleitung und Tabelle 1), Zeile 60 (Tabelle 2 und Erklärung), Zeile 68 (Ergebnis) und 70 (Korrektur der Artefaktdaten). Im Editor für Messprogramme klicken Sie mit gedrückter Strg-Taste auf die Zeile und bekommen den Berichtsassistent angezeigt:

Editor (Assistent) für freie Berichtsbeiträge - Die beiden Eingabefelder (oben für den Berichtskopf, der im Ablauf nur einmalig erzeugt wird, unten für den Detailbereich, der mit jedem Aufruf der Funktion einen Beitrag hinzufügt) für Zeile 59:{\b\FS22 Luftdichte-Messung - Vergleich dreier Methoden}\par\tab ... (M1) interne Luftdichtemessung IMETER, (M2) die vereinfachenten Formel vom NIST ({\i\FS16 NPL: Good Practice Guidance Note: {\b Buoyancy Correction and Air Density Measurement}, {\ul http://www.npl.co.uk/upload/pdf/buoycornote.pdf}. " ... There is a typical uncertainty of 4 parts in 10E4 on this equation over the range of air density of 1.2 kg/m³ ±10%". -- Die Formel ebenfalls in METTLER TOLEDO's 'Wägefibel' zu finden.}) und (M3) Bestimmung der Luftdichte durch Wägung eines {\i Artefakts} (Bezeichung: {\b @ Artefakt_Name@} mit der Masse @Artefakt_Masse@ und der Dichte @Artefakt_Dichte#kg/m³#-5@ angegeben).

{\b Tabelle 1}

{\b Nr. Zeit T[°C] p[kPa] rH[%] W[g] rIMETER rNIST rArtef.}

<unteres Feld>

@lfnmr@ @Zeit_der_Ablesungen@ @T_(ISIF)@ @p_(ISIF)@ @rh_(ISIF)@ @xWägewert@ @rhoL_IMETER@ @rhoL_NIST@ @rhoL_Artefakt@

(Variable und Terme werden in "@" eingefasst; nachgestellte '#' Zeichen für Einheitenauszeichnungen und Dezimal- bzw. Ergebnisstellen. Um drei Stellen ohne Einheitenangabe auszugeben: "##-3", um drei Dezimalen in der Einheit "Cd" anzugeben: "#Cd#3"). In den Feldern können RTF-Codes zur Formatierung der Ausgabe eingesetzt werden (►Übersicht zu RTF-Formatierung); z.B. {\i\b kursiv und fett} führt im Bericht zu kursiv und Fett.

►LuftDichte-Meter.zip

(in das Verzeichnis "..\imeter\MessPrgs" zu entpacken). Sie benötigen ein I-SIF und einen passenden Körper (z.B. eine evakuierte Dose).

Weitere Informationen im Netz: CENAM ►

Evaluation of the air density uncertainty_the effect of the correlation of input quantities and higher order terms in the Taylor series expansion.

Eine BIPM Veröffentlichung:►Density of moist air.

Eine M12 Anwendung (frei & kostenlos)

Kryo-IMETER

-- Kryoskopie(I)METER -- Anwendungsbeispiel --

Kryoskopie – Gefrierpunktsbestimmung

Die Kalibrierung der Temperaturmessung von IMETER ist häufiger durchzuführen, wenn im Millikelvin-Bereich die Temperatur korrekt gemessen werden soll. Für den normalen Temperaturbereich ist der Eispunkt des Wassers als Fixpunkt sehr gut geeignet. Das hier präsentierte IMPro (= IMETER Messprogramm) stellt für diese und ähnliche Kryoskopieanwendungen ein bequem ausführbares Verfahren zur Verfügung:

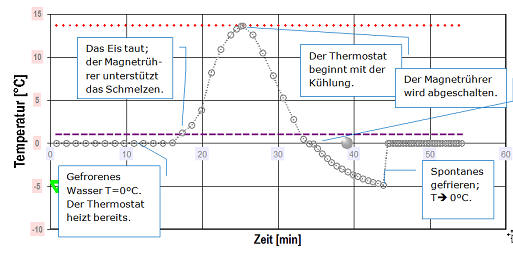

Reines Wasser wird in einem Temperiergefäß vorgelegt (Bild rechts: die beiden oben eingesetzten Temperaturfühler schimmern durch das gefrorene Wasser). Die Temperaturfühler werden so tief wie möglich in das Wasser eingeführt und dort mittig im Gefäß fixiert. Der Thermostat kühlt das Wasser herunter. Ab -5°C kann mit spontanem Gefrieren gerechnet werden. Tritt dies ein, gefriert ein Teil der Wassermenge und die Temperatur schießt augenblicklich zum Eispunkt (0,000 ±0,002 °C). Die Temperatur bleibt bei 0°C stabil, bis alles flüssige Wasser gefroren ist (Plateauphase). Diese Plateauphase kann mit dem hier beschriebenen Aufbau über mehr als eine Stunde andauern. Das Diagramm unterhalb zeigt ein dem Vorgang entsprechendes Messdatendiagramm einer Thermometerkalibrierung mit Wasser. Hierbei wurde das Wasser in einem zyklischen Verfahren gefroren und wieder aufgetaut: Zu Beginn dieser Messsequzenz (Zeit 0 min) ist das Wasser gefroren. Es taut langsam auf und erreicht nach 25 Minuten schließlich 14°C. Dann kühlt der Thermostat das Wasser herunter. Nach 35 Minuten ist die 0°C-Linie erreicht, das Wasser unterkühlt und gefriert schlagartig etwa bei Minute 45. Die Temperatur bleibt dann bei 0°C stabil.

Das steuernde IMPro ist als Auto-Repeat-Programm ausgelegt: D.h. es wiederholt den ganzen Prozess unermüdlich: Das Wasser wird gefroren, danach aufgetaut und wieder gefroren. So können z. B. Aussagen über die Stabilität und Wiederholbarkeit einer Kalibrierung gewonnen werden. In der sich sehr stabil gerierenden Plateauphase kann sehr bequem studiert werden, ob mechanische oder durch Felder bedingte Einflüsse z. B. auf die Messleitungen auftreten. Das Programm kann so eingestellt werden, dass das völlige Durchfrieren abgewartet wird. Die Temperatur fällt nach dem Ende der 0°C-Plateau ziemlich langsam auf die Temperatur des Umlaufthermostaten ab, da Eis eine schlechte Wärmeleitfähigkeit hat.

Das verwendete Wasser muss hohen Reinheitsanforderungen entsprechen und soll von CO2-freier Luft gesättigt sein. Wenn ein Temperaturunterschied von mehr als einem Millikelvin zwischen der Erstarrungs- und Schmelztemperatur auftritt, ist das Wasser evtl. nicht in Ordnung.

Aufbau der Messvorrichtung

Das Temperiergefäß (Bild oben) wird typisch mit 160 mL reinem Wasser gefüllt (für die Messung der Gefrierpunktserniedrigung ist die Menge genau abzuwiegen). Über die Gefäßaufnahme am i-Magnetrührer wird ein größeres Stück Alufolie gelegt (damit der Rührer nicht am Gefäß festfriert), dann das Gefäß eingesteckt. In dem mittig durchbohrten, thermisch gut isoliertem Gefäßdeckel werden die Temperaturfühler gesteckt. Sie ragen ca.80 mm weit in das Temperiergefäß. Die Schläuche zum Huber Ministat (Heiz/Kühlthermostat) werden am Gefäß angeschraubt. Der Thermostat kann ggf. über eine Schaltbox an Kanal 3 am Stromnetz angeschlossen sein, damit das Programm ihn am Ende einer Messung standbyfrei abstellen kann.

Benötigte Geräte und Materialien: Doppelwandtemperiergefäß DK2 (möglichst eine verspiegelte Messzelle verwenden), Magnetrührer, Rührstäbchen, Alufolie, Huber-Thermostat (mit seriellem Interface 'cc3'), ►I-SIF, Standardthermometer, optional eine I-Schaltbox für Kanal 3, das Lösungsmittel (Wasser) und ggf. den zu lösenden Stoff. - Das IMPro kann durch Entfernen einiger Zeilen problemlos auf nur einen Temperaturfühler, ohne I-SIF oder ohne Standardthermometer, ohne Magnetrührer und ohne Schaltbox eingerichtet werden.

Das Diagramm zeigt das Ergebnis einer Kryoskopieanwendung mit Kochsalzlösung (NaCl). Dabei wurde im zyklischen Ablauf jeweils in der Auftauphase eine weitere Menge NaCl zugefügt. Die bei jeweiliger Molalität erhaltenen Gefriertemperaturen sind im Diagramm eingezeichnet.

Aufbau der Messvorrichtung

Das Temperiergefäß (Bild oben) wird typisch mit 160 mL reinem Wasser gefüllt (für die Messung der Gefrierpunktserniedrigung ist die Menge genau abzuwiegen). Über die Gefäßaufnahme am i-Magnetrührer wird ein größeres Stück Alufolie gelegt (damit der Rührer nicht am Gefäß festfriert), dann das Gefäß eingesteckt. In dem mittig durchbohrten, thermisch gut isoliertem Gefäßdeckel werden die Temperaturfühler gesteckt. Sie ragen ca.80 mm weit in das Temperiergefäß. Die Schläuche zum Huber Ministat (Heiz/Kühlthermostat) werden am Gefäß angeschraubt. Der Thermostat kann ggf. über eine Schaltbox an Kanal 3 am Stromnetz angeschlossen sein, damit das Programm ihn am Ende einer Messung standbyfrei abstellen kann.

Benötigte Geräte und Materialien: Doppelwandtemperiergefäß DK2 (möglichst eine verspiegelte Messzelle verwenden), Magnetrührer, Rührstäbchen, Alufolie, Huber-Thermostat (mit seriellem Interface 'cc3'), ►I-SIF, Standardthermometer, optional eine I-Schaltbox für Kanal 3, das Lösungsmittel (Wasser) und ggf. den zu lösenden Stoff. - Das IMPro kann durch Entfernen einiger Zeilen problemlos auf nur einen Temperaturfühler, ohne I-SIF oder ohne Standardthermometer, ohne Magnetrührer und ohne Schaltbox eingerichtet werden.

Ablauf

Nach dem die Apparatur aufgebaut ist und die Geräte angeschaltet sind, wird das IMPro gestartet. (Wenn die Temperatur unter 12°C beträgt, wird geheizt, bis dies der Fall ist). Zur schnelleren bzw. gleichmäßigen Temperierung wird die Probe gerührt und gekühlt bis die Temperatur einen vorgegebenen Wert unterschreitet. Anschließend wird der Rührer ausgeschalten, damit die Probe unterkühlen kann. Der Thermostat wird so geregelt, dass sich die Temperatur der Kühlflüssigkeit 5K unter der aktuellen Probentemperatur befindet. Parallel wird auf einen plötzlichen Temperaturanstieg gelauert. Falls die Probentemperatur 7.5K unter der erwarteten Gefriertemperatur ist, wird der Rührer eingeschaltet, um das Gefrieren zu induzieren. Mit der plötzlich eintretenden Vereisung wird der I-SIF Temperaturfühler über eine Minute in hoher Frequenz ausgelesen, um den Verlauf im Temperatursprung aufzuzeichnen. Danach werden die Temperaturfühler und auch der Luftdruck, die Luftdichte und die Temperatur des AD-Wandlers (I-SIF) aufgezeichnet. Die Verfolgung der Plateautemperatur läuft über eine festgelegte Anzahl von Messzyklen fort oder bis die Probe ganz durchgefroren ist. Die vollständige Vereisung wird durch einen dann eintretenden Abfall der Fühlertemperatur erfasst. Diese Messung ist dann beendet; per Autorepeat beginnt eine neue Messung mit dem Aufheizen. Bei Kryoskopieverfahren kann nach dem Auftauen die abgewogene Stoffmenge zugegeben und eine ungefähr erwartete Gefriertemperatur angegeben werden.

Zum IMPro

In der nächsten Sektion ist das IMPro aufgelistet. Danach folgt eine Beschreibung verschiedener Anpassungsmöglichkeiten und der Downloadlink für das IMPro. Wir empfehlen, dass Sie das Progamm in den IMProeditor laden, wodurch Sie zu den einzelnen Anweisungen, wenn Sie in eine Zeile klicken, weitere Informationen erhalten. Das Hauptprogramm zwischen Zeile 1 bis 31 gibt zuerst eine Begrüßung (1.), dann werden die Grundeinstellungen gesetzt (4. bis 6.). Die wesentlichen Funktionen werden über die Zeilen 10 bis 15 aufgerufen. ('Sub' und 'Menü' kennzeichnet Unterprogramme, die sich im Listing weiter unten finden. 'Menü'-Programme erweitern die Bedienoberfläche durch Menübefehle beim Ablauf des Programms). Mit dem Unterprogramm "Temperatur-Sprung Erwarten" (Block e) wird eine neue Funktion vorgestellt: "Auto-Programme". Auto-Programme, einmal gestartet, rufen sich selbst immer wieder auf. Sie sind für Überwachungs- und Regelungsfunktionen vorgesehen. Hier als Watch-Dog, um dem Temperatursprung zu finden.

IMPro: "Kryoskopie_spez" (Listing)

|

|

Anpassungen am IMPro

Neben der Grafik werden die zahlreichen Sensordaten tabellarisch im Standardbericht ausgegeben. Der Bericht wird dadurch sehr lang. Einige Anweisungen im IMPro dienen dazu, die sensorischen Daten in ganzer Breite darzustellen - das Programm wird ja verwendet, um z.B. den Feld- und Temperatureinfluss auf die Sensoren prüfen zu können. Für die reine Fixpunktkalibrierung oder Kryoskopie kann von diesem Programmschema ausgegangen werden, doch sollten die dann unnötigen Funktionen, speziell 4i und 7i, entfernt werden. Für die Kryoskopie sind die Mechanismen, die in den Ad-Hoc-Programmen erläutert wurden (Berechungen und freie Berichtsfunktionen, vgl.: ►Messung der Luftdichte) eingesetzt worden, um die Auswertung zu automatisieren.

Download IMPro: ![]() ►Kryoskopie_spez.zip (in das Verzeichnis "..\imeter\MessPrgs" zu entpacken).

►Kryoskopie_spez.zip (in das Verzeichnis "..\imeter\MessPrgs" zu entpacken).

Eine M12 Anwendung

Federhärte-IMETER (Ad Hoc)

-- Federhärte(i)meter -- Anwendungsbeispiele --

Prüfung von Zugfedern und Messung der Federhärte

Die Messung der Federhärte an Schraubenzugfedern kann durch e in Ad-Hoc-IMPro (= IMETER-Messprogramm) dargestellt werden. Die vorgestellte Ausführung kann Zug- und Druckfedern für Anwendungszwecke besonders qualifizieren. Im Unterschied zu Verfahren für klassische Zugprüfmaschinen stellen wir hier eine Prüfmethode vor, die die Präzision der Feder nahe an einer Einsatzsituation prüft.

in Ad-Hoc-IMPro (= IMETER-Messprogramm) dargestellt werden. Die vorgestellte Ausführung kann Zug- und Druckfedern für Anwendungszwecke besonders qualifizieren. Im Unterschied zu Verfahren für klassische Zugprüfmaschinen stellen wir hier eine Prüfmethode vor, die die Präzision der Feder nahe an einer Einsatzsituation prüft.

Die Ermittlung der Federhärte (auch Federkonstante oder Richtgröße genannt) erfolgt, indem die Feder zwischen Probenhaltern eingehängt und gedehnt wird, wobei die Kraft gemessen wird. Das Verhältnis von Auslenkung und Zugkraft folgt dem Hookschen Gesetz. Im Gegensatz zum klassischen Zugversuch, wird in diesem Beispiel zur Prüfung eine Anwendungssituation simuliert: Im IMPro wird die Feder über zufällige Auslenkungen mit zufälliger Dehngeschwindigkeit verformt.

Präzisionsfedern werden in Anwendungssituationen eher nicht gleichförmig deformiert wie in Zugprüfmaschinen, sondern mit unterschiedlichen Geschwindigkeiten verschieden weit gedehnt oder gestaucht. Dies tut das IMPro mit dem Prüfling ebenso und ermittelt daraus die Federhärte. Die sich ergebende Streuung der Federhärte (Standardabweichung) ist dann eine, mit der für den Einsatz gerechnet werden kann.

Das Bild rechts zeigt den verwendeten, einfachen Aufbau im IMETER-Messgerät (die Stahlfeder ist zwischen der Wägezelle und dem Lineartisch mittels Haken befestigt). Der Textblock unterhalb gibt das Ergebnis einer Beispielmessung wieder, so wie es vom IMPro generiert wird. Das Programm und ein Downloadlink sind am Ende dieser Seite abgedruckt.

|

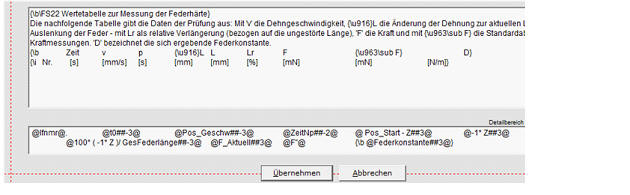

Wertetabelle zur Messung der Federhärte Die nachfolgende Tabelle gibt die Daten der Prüfung aus: Mit 'v' die Dehngeschwindigkeit, ΔL die Änderung der Dehnung zur aktuellen Lage, 'L' die jetzt absolute Auslenkung der Feder - mit Lr als relative Verlängerung (bezogen auf die ungestörte Länge), tp die Pausenzeit vor Ablesung der Kraft, 'F' die Kraft und mit σF die Standardabweichung aus 50 Kraftmessungen. 'D' bezeichnet die sich ergebende Federkonstante. Zeit v tp ΔL L Lr F σF D Nr. [s] [mm/s] [s] [mm] [mm] [%] [mN] [mN] [N/m] 1. 12,0 10,7 3,2 11,897 19,217 28,0 766,809 0,011 24,743 2. 17,8 3,85 0,47 -7,771 11,446 16,7 574,423 0,010 24,757 3. 29,1 7,89 3,5 37,441 48,887 71,1 1494,958 0,010 24,586 4. 35,5 5,73 2,1 -6,980 41,907 61,0 1322,709 0,002 24,678 5. 50,7 2,79 5,0 -20,554 21,353 31,1 817,527 0,005 24,578 6. 60,3 6,55 1,5 31,547 52,900 77,0 1593,736 0,015 24,605 7. 75,2 3,28 6,0 -19,388 33,512 48,7 1115,952 0,003 24,643 8. 85,4 10,5 4,3 24,981 58,493 85,1 1731,380 0,009 24,636 9. 94,0 8,25 3,2 -19,877 38,616 56,2 1240,820 0,009 24,680 10. 106 3,91 1,7 -26,357 12,259 17,8 593,270 0,015 24,568 11. 114 8,83 3,0 19,054 31,313 45,6 1063,387 0,005 24,673 12. 119 5,83 0,39 -10,037 21,276 31,0 816,039 0,011 24,644 13. 129 12,6 4,0 32,224 53,500 77,8 1608,524 0,010 24,593 14. 138 14,0 3,2 -33,227 20,273 29,5 790,712 0,011 24,613 15. 147 12,0 5,4 -15,701 4,572 6,65 401,901 0,010 24,763 16. 160 3,66 2,3 25,323 29,895 43,5 1029,233 0,011 24,773 17. 168 5,75 1,9 -21,528 8,367 12,2 497,445 0,012 24,702 18. 184 3,33 3,0 30,934 39,301 57,2 1259,674 0,009 24,640 19. 196 6,01 5,0 -21,799 17,502 25,5 722,792 0,005 24,629 20. 204 12,4 4,2 14,764 32,266 46,9 1086,725 0,004 24,650 21. 212 9,21 2,0 21,645 53,911 78,4 1618,946 0,017 24,589 22. 224 12,2 3,0 -39,499 14,412 21,0 646,253 0,008 24,626 23. 232 8,89 1,7 26,838 41,250 60,0 1307,510 0,014 24,639 24. 240 7,86 0,84 -33,700 7,550 11,0 476,916 0,025 24,647 25. 247 13,6 2,8 17,920 25,470 37,1 920,303 0,006 24,743

Ergebnisse der Messung Prüfling, Bezeichnung: "Testfeder1", Gewicht: 3,4854[g], Länge der ungespannten Feder: 68,743[mm] Geprüfter Elongationsbereich: 4,060[mm] bis 59,481[mm] Die Federhärte beträgt 24,656 ±0,0608[N/m], rel. Streuung: ±0,246% Minimalwert (10.): 24,568, Maximalwert (16.): 24,773 [N/m] Temperatur bei der Messung: zu Beginn 23,65[°C] am Ende 23,67[°C] ... |

Die Tabelle liest sich wie folgt (Zeile/Messung Nr. 1.): Die Feder wird mit der Geschwindigkeit v=10,7mm/s um ΔL=11,897mm auf Lr=28% Auslenkung gedehnt; nach tp=3,2 Sekunden wird die Kraft zu F±σF=766,809 ±0,011mN gemessen. Die Federhärte beträgt D=24,743N/m.

Das Diagramm rechts wird ebenfalls durch das IMPro erzeugt. Es zeigt die automatische Datenaufbereitung der freien Methoden. Null auf der X-Achse ist die Kontakthöhe der ungedehnten Feder in der Halterung. Weil der Lineartisch durch Bewegungen nach Unten die Feder dehnt, sind die Positionswerte negativ. Der Anfangsbereich (rot) ist nicht linear und die Steigung der Kraft-Weg-Kurve zeigt einen augenfälligen Achsenabschnitt, da die Federhärte bei geringer Elongation viel größer gewesen ist.

Beschreibung des Ablaufs und des IMPros

Das IMPro enthält einige praktische Feinheiten. Hervorzuheben ist, dass die Feder nach dem Einsetzen ein wenig gedehnt wird und dann auf eine Kontaktlast von 1mN (~0,1 Gramm) zurückbewegt wird. Das ist die Nullauslenkung; von hier aus wird die Feder durch das Programm erforscht, d.h. das Programm untersucht, wo der lineare Bereich anfängt und wie weit allenfalls gedehnt werden kann, bevor eine ansteigende Federhärte das Ende des Linearbereichs indiziert. Das Untersuchungsgebiet – sprich der Bereich, der dann für die Messung durch zufällige Positionierungen angesteuert werden kann – wird so exploriert.

In den Berechnungen tauchen einige Zeichen auf, die den Momentanwert für Position, Kraft/Gewicht und Temperatur bedeuten: F Kraft [mN] (mit Hochkomma zur Kennzeichnung F' für Mittelwerte, F'' für die Standardabweichung), W Wägewert [g], H[mm] die absolute Position des Lineartischs, Z[mm] die zum Bezugsniveau (Nullniveau) relative Position. t0, t1 Timer [s]. Neu ist die Verwendung von RND(x). Diese Funktion liefert eine Zufallszahl zwischen Null und x.

Wenn Sie sich bisher noch nicht mit der Programmierung auseinandergesetzt haben, mag dies eine gute Gelegenheit sein. Es finden sich für den recht einfach zu verstehenden Zusammenhang neue Elemente, die zur Modellierung eigener, spezifischer Methoden in anderen Bereichen hilfreich sein dürften. Berichtsfunktionen können auch in dezidierten Methoden-Programmen einfach eingesetzt werden und so ggf. weitere Mess/Prozessgrößen zu extrahieren.

|

Federhärte-meter (M12)

Description given with the Program: Präzisionsprüfung von Zugfedern <z.B. zur Herstellung von Federwaagen> Ab Release Nr. 5.6.024 (Die Versionsnummer wird in "Optionen/Info" angezeigt)

General hints: The Source Code of an IMETER measurement program (IMPro) consists of a sequence of statements that are executed line by line. To make the IMPro easier to understand, different elements are highlighted in the source code below: Commands, IF-Conditions, Loops and Line-Jumps, Defining Variables, Calculations, ⌨Variables that create a Menu item at Start-up (☞or latent menu items), External Component Action (⎙accessory, ☋closer and ☏farther devices), Comments and Hints, Info Messages, User Interaction or Input(☝). - Titles of Sub-Programs: SUB Program ,MENU-COMMAND - accessible by Toolbar/Menu during execution, AUTO-SUB - as periodic self-calling program part. The '•' or '#SubProgramName' means call of the SubProgram; Appearances of '@' denoting inline evaluations within a Text fragment. Some of the statements are pre-evaluated by the interpreter and can modify the representations in the data form, request additional information (for configuration) as well as the menu of the toolbar and the user interface during the run.

MAIN PROGRAM - Federhärte-meter - V.7.0.16

2. ——— '-- Messprogramm für lineare Zugfedern --' ————————————————————————— 3. ——— 'Automatische Bestimmung des linearen Bereiches' —————————————————————— 4. ——— 'Variationen der Zugstrecken, Geschwindigkeiten und Zwischenpausen!' ———————————— 5. [Textvariable] "Bezeichnung_der_Feder" = Testfeder1 Geben Sie bitte eine Bezeichung für den Prüfling ein. 6. [rel. Bewegstrecke] "gefahrlose_Dehnstrecke" = -10 [mm-rel] Um welche Strecke kann gedehnt werden, ohne die Feder zu beschädigen? 7. #Einsetzen des Prüfkörpers 8. #Ermittlung des Elongationsbereichs 9. #Messung der Feder

1a —×— SUB —×— ———————————————Einsetzen des Prüfkörpers—————————————————————— 2a #Konfiguration des Messaufbaus 3a ——— '- Einsetzen der Feder -' ———————————————————————————————— 4a Stage light: active 5a Z-MOVE: ⇳ "Starthöhe" v= 5,00 mm/s 6a #Sicher Tarieren 7a DIALOG: 'Setzen Sie den Prüfling '@Bezeichnung_der_Feder@' zwischen den Haken ein.' Confirmation: Keyboard or IMETER 8a [Berechnung g] "Probengewicht" = W' Gewicht des Prüflings 9a WEIGHING CELL: Tare 10a #Zum Kontakt anziehen 11a Stage light: off 12. ═════════════════════════════════════════ #Einsetzen des Prüfkörpers•|

1b —×— SUB —×— ———————————————Konfiguration des Messaufbaus——————————————————— 2b ——— '- Definition der Variablen -' —————————————————————————————— 3b [Zahlenangabe] "Anzahl_Einzelmessungen" = 25 [n] ... 4b [Kraftangabe] "KontaktStart" = 1 [mN] ~0.1g ⇒ Kraftniveau zur Indizierung der einhängenden Feder (kleiner Wert für feine Federn!) 5b [Absolute Höhe] "Starthöhe" = 63,5 [mm] bequeme lage zum einsetzten des Prüflings 6b [Zahlenangabe] "Aufbauhöhe" = 11,047 [n] Geometriekonstante der Spannvorrichtung - zur Ermittlung der Probenlänge 7b [Kraftangabe] "MaxKraft" = 2000 [mN] Sicherungsbegrenzung der Zugkraft 8. ═════════════════════════════════════════#Konfiguration des Messaufbaus•|

1c —×— SUB —×— ———————————————Zum Kontakt anziehen———————————————————————— 2c ——— '- auf sicheren Kontakt anziehen' ———————————————————————————— 3c Z-MOVE: 0,250 mm DOWN v= 2,50 mm/s 4c LOOP: one line back, max.100-times OR UNTIL "F - KontaktStart >0 mN" IS TRUE 5c Sicherungsauszug [mm-rel] = gefahrlose_Dehnstrecke *0,5 1/2 der sicherne Dehnung zum Kontakt festigen 6c Z-MOVE: ⇳ "Sicherungsauszug" v= 2,50 mm/s 7c Sicherungsauszug [mm-rel] = -1* Sicherungsauszug zurück 8c Z-MOVE: ⇳ "Sicherungsauszug" v= 2,50 mm/s 9c [10] Z-MOVE: 0,005 mm DOWN v= 2,50 mm/s 10c IF "F < KontaktStart" THEN: 1 Lines backward 11c [12] Z-MOVE: 0,005 mm UP v= 2,50 mm/s 12c IF "F > KontaktStart" THEN: 1 Lines backward 13c Set Z-Zero on actual Position 14c GesFederlänge [mm] = Hmax - Aufbauhöhe - H ⇒Die Federlänge ergibt sich aus dem Aufbau... 15. ══════════════════════════════════════════#Zum Kontakt anziehen••|

1d —×— SUB —×— ———————————————Ermittlung des Elongationsbereichs—————————————————— 2d ——— 'Automatisierte Kartierung der Feder' —————————————————————————— 3d ——— 'Ermittlung der Auslenkung bis zum Erreichen der 10-Fachen Kontaktauslösekraft' ——————— 4d [7] Z-MOVE: 0,150 mm DOWN v= 2,50 mm/s 5d IF "H<5 cm" THEN: End Program: Die Feder ist für das Messprogramm/den Aufbau ungeeignet (zu weich, zu lang)! 6d IF "0,3* MaxKraft < F " THEN: End Program: Die Feder ist für das Messprogramm/den Aufbau ungeeignet (zu hart, zu kurz)! 7d IF "F < 75* KontaktStart" THEN: 3 Lines backward 8d Inkrement_Elongation [mm-rel] = Z Die Strecke, die für eine gewisse Spannung sorgt 9d Z-MOVE: ⇳ "Inkrement_Elongation" v= 2,50 mm/s 10d LOOP: one line back, 2× repetition • • • • • • • • • • • • • • • • • • • • • • 11d ——— 'Die Feder hat anfangs - bis zum Proportionalbereich - eine größere Härte' —————————— 12d F_Start [mN] = F Kraft vor der Auslenkung 13d Z-MOVE: ⇳ "Inkrement_Elongation" v= 2,50 mm/s 14d F_DeltaA [mN] = F - F_Start Änderung der Kraft über die Auslenkung 15d ——— 'Auszug bis die Härtezunahme abflacht!' ———————————————————————— 16d -a- F_Start [mN] = F Kraft vor der Auslenkung 17d -|- F_DeltaB [mN] = F_DeltaA Vergleichswert 18d -|- Z-MOVE: ⇳ "Inkrement_Elongation" v= 2,50 mm/s 19d -|- F_DeltaA [mN] = F - F_Start Änderung der Kraft über die Auslenkung 20d -|- FORCE: 1-times 21d -|- IF "H<4 mm" THEN: End Program: Die Feder ist für das Messprogramm/den Aufbau ungeeignet (zu weich, zu lang)! 22d -|- IF "0,5* MaxKraft < F " THEN: End Program: Die Feder ist für das Messprogramm/den Aufbau ungeeignet (zu hart, zu kurz)! 23d -a- LOOP: to row 16 back, max.100-times OR UNTIL "F_DeltaB - 0,95* F_DeltaA <0 mN" IS TRUE 24d IF "last loop regular finished" THEN: End Program: Feder mit progressiver Härte??

26d Federkonstante [mN/mm] = abs( F_DeltaA / Inkrement_Elongation ) 27d min_ElongNiveau[ mm] = H Die unterste Position der Untersuchungsstrecke 28d minDehnung [mm] = Z *(-1) Format3 "Z" ist bei min.Kontaktkraft "0" - Alle Dehungen sind relativ zu dem NullNiveau negativ 29d Strecke_MinPos_bis_MaxF [mm] = Inkrement_Elongation *( MaxKraft - F ) / F_DeltaA theoret. Dehung (Weg) bis zur max.-Kraft 30d Inkrement_Elongation [mm-rel] = Strecke_MinPos_bis_MaxF / ( Anzahl_Einzelmessungen +1) 31d IF "H < Strecke_MinPos_bis_MaxF" DEFINE: 'Inkrement_Elongation = -1* H / ( Anzahl_Einzelmessungen +1) [mm-rel]' 32d JUMP 6 Lines forward

34d ——— 'Automatisierte Kartierung der Feder - mit Überlastsicherung (10%iger Zunahme von D)' ———— 35d -b- IF "Z > gefahrlose_Dehnstrecke " THEN: 2 Lines forward 36d -|- IF "100*( D_Aktuell - Federkonstante )/ D_Aktuell >50 [%]" THEN: 7 Lines forward 37d -|-[35] Federkonstante [mN/mm] = D_Aktuell (ggf. verwendung gleitender Mittelwerte) 38d -|-[32] F_Start [mN] = F Kraft vor der Auslenkung 39d -|- IF "H + Inkrement_Elongation <0,02 [mm]" THEN: 4 Lines forward 40d -|- Z-MOVE: ⇳ "Inkrement_Elongation" v= 2,50 mm/s 41d -|- FORCE: 1-times 42d -|- D_Aktuell [mN/mm] = ( F - F_Start )/ abs( Inkrement_Elongation ) 43d -b-[36] [39] LOOP: to row 35 back, max."Anzahl_Einzelmessungen"-times OR UNTIL "F - MaxKraft >0 mN" IS TRUE

45d max_ElongNiveau [mm] = H Die oberste Liftposition (max.Dehung) zur Prüfung 46d maxDehnung [mm] = Z *(-1) 47d [Textvariable] "_ElongBereich" = @minDehnung@ bis @maxDehnung@ 48d Z-MOVE: ⇳ "min_ElongNiveau" v= 10,5 mm/s 49. ═════════════════════════════════════════#Ermittlung des Elongationsbereichs•|

1e —×— SUB —×— ———————————————Messung der Feder————————————————————————— 2e ——— 'Temperatur aufzeichnen und Vorbereitung' ——————————————————————— 3e t0 start Timer 4e PrüfTemperaturA [°C] = T (die Federhärte ist temperaturabhängig) 5e D_min = 1E+99 Startwert der Variablen für den Minimumindex 6e ——— '- Die Prüfung -' ———————————————————————————————————— 7e Z-MOVE: ⇳ "Inkrement_Elongation" v= 2,50 mm/s 8e random break time: 0 to r5sec 9e F_Start [mN] = F' Kraft vor der Auslenkung 10e [36] lfnmr = lfnmr +1 zähler 11e Pos_Start [mm] = Z Ausgangslage vor Dehnung 12e [15] [16] ——— 'Zufallswerte für Auslenkung und Geschwindigkeit' ———————————————— 13e Pos_Elongation [mm] = min_ElongNiveau +RND( max_ElongNiveau - min_ElongNiveau ) Die 'zufällige' Strecke (Position zur Dehung) 14e Pos_Geschw [mm/s] = 1+RND(15) Die 'zufällige' Dehngeschwindigkeit (nicht unter 1mm/sec) 15e IF " abs( H - Pos_Elongation )/ Pos_Geschw <1 [s]" THEN: 3 Lines backward 16e IF " abs( H - Pos_Elongation )/ Pos_Geschw >12 [s]" THEN: 4 Lines backward 17e ƒ t1 starten 18e Z-MOVE: ⇳ "Pos_Elongation" v= "Pos_Geschw" mm/s 19e random break time: 0 to 5sec 20e FORCE: 1-times 21e ZeitNp [s] = t1 - abs( Pos_Start - Z )/ Pos_Geschw - 0,002 genaue Zeit nach der Positionierung 22e F_Aktuell [mN] = F' Kraft nach der Auslenkung 23e Federkonstante [mN/mm] = ( F_Aktuell - F_Start )/ ( Pos_Start - Z ) 24e F_Start [mN] = F_Aktuell Kraft vor der Auslenkung 25e ƒ Berichtsausgabe: - generates each time a new line of entries to the table - Wertetabelle zur Messung der Federhärte Die nachfolgende Tabelle gibt die Daten der Prüfung aus: Mit 'v' die Dehngeschwindigkeit, ΔL die Änderung der Dehnung zur aktuellen Lage, 'L' die jetzt absolute Auslenkung der Feder - mit Lr als relative Verlängerung (bezogen auf die ungestörte Länge), tp die Pausenzeit vor Ablesung der Kraft, 'F' die Kraft und mit σF die Standardabweichung aus 50 Kraftmessungen. 'D' bezeichnet die sich ergebende Federkonstante. Zeit v tp ΔL L Lr F σF D @lfnmr@. @t0##-3@ @Pos_Geschw##-3@ @ZeitNp##-2@ @ Pos_Start - Z##3@ @-1* Z##3@ @100* ( -1* Z )/ GesFederlänge##-3@ @F_Aktuell##3@ @F''@ @Federkonstante##3@ 26e ——— 'Extremwerten aufzeichnen' —————————————————————————————— 27e IF "D_max < Federkonstante" DEFINE: 'ii_max = lfnmr [n]' 28e IF "D_max < Federkonstante" DEFINE: 'D_max = Federkonstante [n]' 29e IF "D_min > Federkonstante" DEFINE: 'ii_min = lfnmr [n]' 30e IF "D_min > Federkonstante" DEFINE: 'D_min = Federkonstante [m]' 31e ——— 'Summationen zur Statistik' —————————————————————————————— 32e sum_D = sum_D + Federkonstante summation 33e ²sum_D = ²sum_D + ( Federkonstante )^2 summation 34e [Textvariable] "Statistik_MW&Stabw" = @ sum_D / lfnmr ##3@ ±@SQR(1/( lfnmr -1)* ( ²sum_D - ( sum_D ^2 / lfnmr )))#N/m#4@ Format3@ ±@SQR(1/( lfnmr -1)* ( ²sum_D - ( sum_D ^2 / lfnmr ))) summation 35e ——— 'Aktuelle Daten der Federhärte: @Statistik_MW&Stabw@' ————————————————— 36e IF "Anzahl_Einzelmessungen <> lfnmr" THEN: 26 Lines backward

38e PrüfTemperaturB [°C] = T (die Federhärte ist temperaturabhängig) 39e relStdAbw = 100* SQR(1/( lfnmr -1)* ( ²sum_D - ( sum_D ^2 / lfnmr ))) / ( sum_D / lfnmr ) 40e ƒ Berichtsausgabe: - generates each time a new line of entries to the table - Ergebnisse der Messung Prüfling, Bezeichnung: "@Bezeichnung_der_Feder@", Gewicht: @Probengewicht@, Länge der ungespannten Feder: @GesFederlänge@ Geprüfter Elongationsbereich: @_ElongBereich@ Die Federhärte beträgt @Statistik_MW&Stabw@, rel. Streuung: ±@relStdAbw##-3@%> Minimalwert (@ii_min@.): @D_min##3@, Maximalwert (@ii_max@.): @D_max##3@ [N/m] Temperatur bei der Messung: zu Beginn @PrüfTemperaturA@ am Ende @PrüfTemperaturB@ 42. ══════════════════════════════════════════#Messung der Feder••| 1f —×— SUB —×— ———————————————Sicher Tarieren——————————————————————————— 2f ——— '<Wägezelle auf stabiles "0" einstellen>' ————————————————————————— 4f LOOP: one line back, max.25-times OR UNTIL "|dW|=0 mg" IS TRUE 6f IF "last loop regular finished" THEN: 3 Lines backward 8. ══════════════════════════════════════════ #Sicher Tarieren•| 1g —×— SUB —×— ———————————————Ende der Messung————————————————————————— 2g ƒ Sprungziel bei Abbruch - ggf. erfolgt Ausführung ohne Rückfrage! 4g [Zahlenangabe] "²sum_D" = 0 [n] Zurücksetzen der Variablen (wg. Wiederholung) 5g [Zahlenangabe] "D_max" = 0 [n] Zurücksetzen der Variablen (wg. Wiederholung) 6g [Zahlenangabe] "lfnmr" = 0 [n] Zurücksetzen der Variablen (wg. Wiederholung) 7g [Zahlenangabe] "sum_D" = 0 [n] Zurücksetzen der Variablen (wg. Wiederholung) 8g [Zahlenangabe] "²sum_D" = 0 [n] Zurücksetzen der Variablen (wg. Wiederholung) 9g Z-MOVE: ⇳ "Starthöhe" v= 10,5 mm/s 11. ══════════════════════════════════════════#Ende der Messung••| |

Anpassungen am IMPro

Bezeichnung des Prüflings: In Zeile 5 den Namen ins IMPro schreiben oder mit "?" einen Dialog zur Namenseingabe mit der Ausführung des Programms erzwingen.

Aufbau: In Zeile 5b den absoluten Positionswert des Lineartischs angeben, bei dem die Probenhalter auf gleicher Höhe sind (Direktsteuerung verwenden!).

Federbereich: In Zeile 6 eine Auslenkung angegeben, die das Programm als Startwert für die Erforschung verwenden kann, ohne zu überdehnen. Entsprechend der Feinheit der Prüfung und der Feder die Maximalkraft begrenzen (Zeile 7b.) ggf. auch die Kontaktindikation verkleinern (4b).

Federlänge: Zum bequemen Einsetzen der Feder Zeile 5b im Unterprogramm den passenden Wert für die Startposition angeben. Eine Auslenkung angeben, die das Programm als Startwert für die Erforschung verwenden kann, ohne zu überdehnen.

Prüfzyklen: In Zeile 3b eine Zahl angeben - so viele Einzelmessungen werden ausgeführt und so viele Zeilen erhält dann die Wertetabelle.

Der Zufall: In den Zeilen 14e und 15e wird der Bereich definiert, über den die "Zufallsvariablen" für Auslenkung und Geschwindigkeit Werte annehmen können. "min_ElongNiveau +RND( max_ElongNiveau - min_ElongNiveau ) " liefert die absolute Liftposition zu im Unterprogramm "Ermittlung des Elongationsbereichs" gelernten Positionen. Die Deformationsgeschwindigkeit ist mit "1+RND(15)" angegeben - dieser Wertebereich kann unmittelbar geändert werden: wenn z.B. auch viel kleinere Geschwindigkeiten erlaubt werden sollen, ersetze man die "1" durch eine kleinere Zahl. Wichtig ist noch Zeile 16e und 17e zu beachten, um zu kurze oder zu schnelle Verformungen auszuschließen. Die Zufallspause (für Analysen der Einschwingproblematik aus der Datenwolke) könnte in Zeile 20e auch auf 0 oder einen Festwert gesetzt werden.

Der Bericht – Wertetabelle und Ergebnis: Der Bericht wird durch zwei Zeilen hervorgerufen: Zeile 26e erzeugt die Wertetabelle, Zeile 41e den Beitrag "Ergebnis". Im Editor für IMProe klicken Sie mit gedrückter Strg-Taste auf die Zeile und bekommen den Berichtsassistent angezeigt: